Sappiamo che i nostri reparti devono funzionare a pieno regime per garantire redditività e competitività.

“Pieno regime” non significa, tra l’altro, che ogni centro di lavoro deve lavorare al 100% della sua capacità. Grazie alla Teoria dei Vincoli sappiamo che dobbiamo subordinare la produzione al nostro vincolo, al collo di bottiglia del nostro sistema-fabbrica.

Ma abbiamo pieno controllo sul funzionamento delle linee di produzione?

La produttività può fare la differenza tra il raggiungimento dei propri obiettivi e la perdita di quote a causa della concorrenza.

Analizziamo 6 attività imprescindibili per migliorare i risultati di fabbrica:

1. Rivedi il flusso di lavoro.

Non puoi apportare miglioramenti finché non sai effettivamente come funziona la tua Impresa.

Ci sono almeno 3 aree da valutare:

Lavoro

Ci sono abbastanza persone qualificate nelle giuste posizioni?

I membri del tuo staff conoscono chiaramente i loro obiettivi e piani di lavoro? Hai un project/plant manager efficiente in grado di governare le attività nel quotidiano e nel medio periodo?

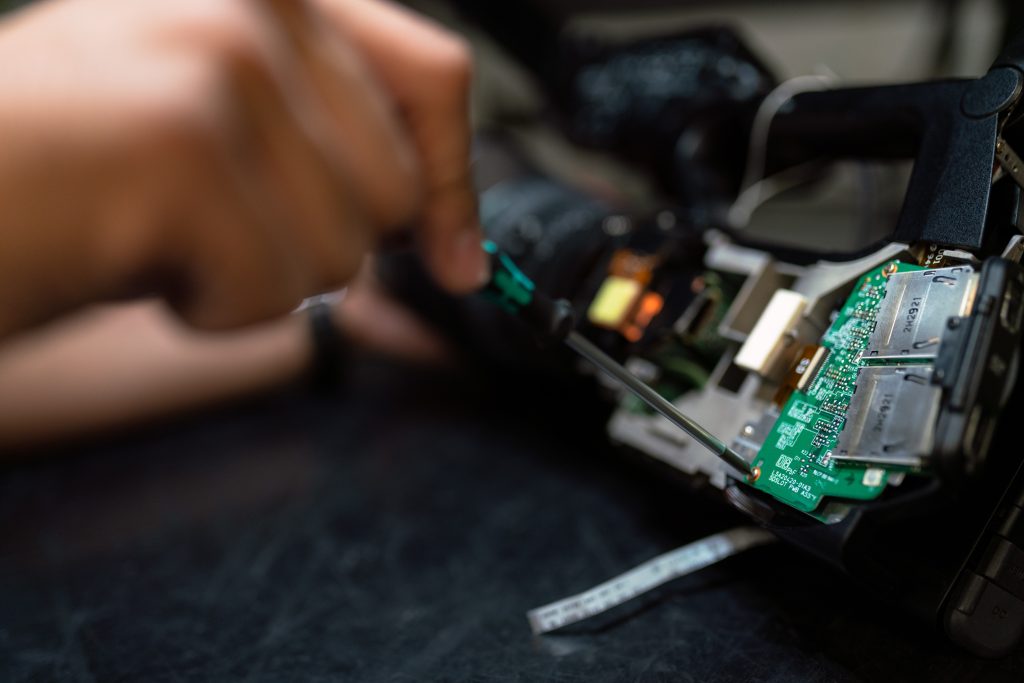

Attrezzature

Tutta le attrezzature sono in buone condizioni?

La tecnologia cui ti affidi è effettivamente adatta alle tue necessità attuali?

Processi

I processi sono chiaramente mappati?

Dove sono i tuoi punti deboli ed i colli di bottiglia?

Capire dove ci troviamo e dove risiedono i problemi aiuta a fare miglioramenti di grande impatto.

Può essere molto utile sfruttare un sistema di pianificazione delle risorse o un software per monitorare le attività in produzione, valutarne il funzionamento e identificare le aree problematiche.

2. Lavora sui colli di bottiglia.

Dopo aver esaminato i flussi di lavoro esistenti e identificato dove si trovano i problemi, lavora sui colli di bottiglia.

Forse hai processi attivati da così tanto tempo che ora sono pieni di “varianti” e di soluzioni alternative.

Crea nuovi processi semplificati che si allineino con configurazione e flusso attuali della tua fabbrica.

Attenzione, non pensare di “eliminare” i colli di bottiglia. E’ un’utopia che porta, semplicemente e drammaticamente, a crearne di nuovi ed incontrollati.

La produzione deve essere subordinata al collo di bottiglia, che rappresenta la massima capacità del tuo impianto.

Potrebbe essere necessario “elevare” il collo di bottiglia aumentandone la capacità così come si potrebbe valutare l’esternalizzazione di una parte delle lavorazioni che stressano la capacità di consegna ai cllienti.

Le giuste soluzioni dipenderanno da fattori quali lo spazio, il costo delle macchine coinvolte e la natura e la necessità di un determinato processo.

Potremo usare le informazioni che elaborate nel passaggio 1 per prendere decisioni informate.

3. Ridurre i tempi di fermo. Uno dei modi migliori per degradare la capacità di consegnare ordini in lavorazione è ignorare la manutenzione regolare di centri di lavoro e attrezzature.

I tempi di fermo programmati per la manutenzione costano molto meno, in termini di tempo e denaro, rispetto ai tempi di fermo dovuti a apparecchiature rotte o usurate.

Mai ritardare la manutenzione pensando che stiamo accelerando le consegne. Pianifichiamo regolarmente le manutenzioni per assicurarci che i centri di lavoro siano sempre in condizioni ottimali.

Sembra una cosa ovvia e scontata, ma poche Imprese sono rigorose con questo tipo di pianificazioni.

Ancora una volta, utilizza le informazioni raccolte al punto 1 sui processi del flusso di lavoro per identificare il momento migliore per pianificare la manutenzione di routine per avere il minor impatto sulla tua attività.

4. Ridurre le percentuali di scarto.

Potremmo avere un output elevato, ma non riusciremo comunque a raggiungere gli obiettivi che ci siamo prefissi se vengono rilevate elevate difettosità dai clienti.

Analizza gli elementi nel processo di produzione che possono danneggiare i tuoi prodotti o impedirne il rispetto degli standard di produzione.

Identificando e correggendo questi problemi, miglioreremo la produttività e la soddisfazione dei clienti evitando anche sprechi di denaro per la rigenerazione o il ritrattamento delle parti.

5. Migliorare la formazione dei collaboratori.

Quando i collaboratori non hanno una formazione adeguata, potrebbero non avere le capacità e le competenze per elaborare i miglioramenti che possono suggerire per le fasi del loro lavoro.

Peggio, chi è scarsamente formato può creare accidentalmente ritardi perché non ha una visione dell’intero processo di produzione. Fornire ai collaboratori le competenze per apportare modifiche positive e ben informate al processo di produzione è la chiave per massimizzare la produttività.

Sostenere la crescita e la formazione dei dipendenti rientra negli obiettivi strategici delle Imprese e delle catene di approvvigionamento più ampie.

Gli sforzi e la crescita di ogni persona possono avere grandissimi effetti a cascata lungo tutta la catena di approvvigionamento.

Aiutare le persone a comprendere il loro impatto le autorizza a fare meglio e a svolgere il proprio lavoro con senso di orgoglio.

Non limitiamo la formazione e l’istruzione al solo uso delle macchine. La nostra fabbrica funzionerà meglio se le persone hanno la possibilità di crescere come persone e non solo come “addetti”.

6. Utilizzare l’automazione di fabbrica.

E’ indispensabile prendere in considerazione l’automazione di alcuni processi di produzione.

Senza drammatizzare, il lavoro manuale ripetitivo porta nel tempo ad un decadimento della qualità (della vita dei collaboratori e dei prodotti…) e ad un aumento del rischio di lesioni.

L’uso appropriato dell’automazione di fabbrica può aumentare notevolmente la produttività. I sistemi di produzione automatizzati possono superare le prestazioni umane in termini di precisione e capacità di eseguire attività ripetitive a grande velocità.

In presenza di macchine intelligenti, il nostro personale può concentrarsi sulla pianificazione, programmazione ed altri compiti importanti, per lasciare il “lavoro pesante” alle macchine.

L’uso strategico delle giuste automazioni in reparto (ed in ufficio!) può avere un grande impatto sul complesso produttività-redditività.

***

Tutti questi spunti richiedono leader aziendali in grado di analizzare e comprendere il quadro generale.

Facciamo un passo indietro e al di fuori degli eventi quotidiani.

Il sistema-fabbrica richiede una grande capacità strategica e, prima ancora, una visione precisa e chiara degli obiettivi e dei percorsi per raggiungerli.

Puntoexe lavora da oltre 25 anni al fianco di Edisoftware del Gruppo Zucchetti per migliorare i processi delle PMI italiane.

Discutiamo insieme come aiutarti a controllare la tua Impresa.

Cosa fare ora?

Iscriviti subito alla Newsletter per ricevere ogni settimana aggiornamenti sull’organizzazione dell’impresa.