Un approccio pratico per i pianificatori.

Al centro della gestione della produzione, il Material Requirements Planning (MRP) si conferma uno strumento cruciale per l’ottimizzazione del fabbisogno di materiali

Nonostante la sua importanza, spesso la discussione su queste logiche di calcolo non delinea adeguatamente l’ambiente operativo specifico dei software utilizzati.

Può essere utile comprendere a fondo le differenti nature della domanda di materiali, classificabile in “indipendente” e “dipendente”, per poter implementare strategie di pianificazione efficaci.

Verifichiamo allora perché è importante conoscere le differenze fra le 2 nature della domanda di materiali.

Esistono due tipi di domanda: indipendente e dipendente.

La domanda indipendente non è correlata alla domanda di nessun altro prodotto. Per esempio, se un’azienda produce tavoli in legno, la domanda per i tavoli sarà di tipo indipendente – è essenzialmente indipendente da qualsiasi azione intrapresa all’interno dell’azienda.

Dipende invece solo dalla domanda “esterna” di tavoli, generata dai clienti o dalla filiera di vendita in generale.

Gli articoli del programma di produzione principale sono articoli della domanda indipendenti.

La domanda per i cassetti, le estremità, le gambe e i piani dei tavoli dipende invece dalla domanda dei tavoli. Ecco definiti gli articoli con domanda dipendente.

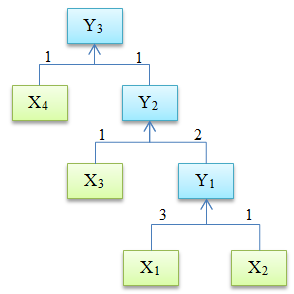

La figura illustra una distinta di prodotto elementare che permette di capire la relazione tra elementi di domanda indipendenti e dipendenti. Le cifre mostrano le quantità richieste di ciascun componente. Poiché la domanda indipendente non è correlata alla domanda di altri assemblaggi o prodotti, deve essere valutata a partire dalla domanda dei clienti o dei piani di stoccaggio.

Al contrario, la domanda dipendente, direttamente correlata alla domanda di assemblaggi o prodotti di livello superiore, sarà calcolabile con semplici funzioni matematiche.

La pianificazione dei fabbisogni materiali è progettata per eseguire questo calcolo.

Tutto fin troppo facile.

Ma un articolo può avere sia una domanda dipendente che una domanda indipendente. Una parte di ricambio, per esempio, subisce entrambe le tipologie.

Facciamo un esempio semplicissimo: Nell’assemblaggio degli aspirapolvere il tubo flessibile è un elemento della domanda dipendente. Purtroppo, il tubo ha la brutta abitudine di rompersi e il produttore deve avere a disposizione tubi sostitutivi.

La domanda di tubi sostitutivi è indipendente perchè la loro domanda non dipende direttamente dal numero di aspirapolvere richiesti dai clienti.

Ancora, la dipendenza può essere orizzontale o verticale.

La dipendenza di un componente dal suo “genitore” è verticale. Ma i componenti “dipendono” anche l’uno dall’altro.

Un componente con una settimana di ritardo nella consegna da fornitore fa si che anche l’assemblaggio finale sia in ritardo di una settimana. I componenti per dar luogo al semilavorato (o al prodotto finito) cui contribuisce il prootto in ritardo… resteranno in attesa fino al suo arrivo.

Anche questa è una dipendenza: una dipendenza orizzontale.

I pianificatori si preoccupano della dipendenza orizzontale quando un componente è in ritardo o in carenza, perché in quel caso le attività dovranno essere riprogrammate.

Per navigare con efficacia nel complesso panorama della pianificazione del fabbisogno, è essenziale riconoscere la dualità della domanda di materiali e le sue implicazioni per il processo MRP. Comprendere la domanda indipendente, che fluttua in base alle dinamiche del mercato esterno senza collegamenti diretti con altri prodotti aziendali, e la domanda dipendente, che è strettamente legata alle necessità produttive specifiche dell’azienda, consente ai pianificatori di adeguare più precisamente le loro strategie.

La gestione accurata di queste differenze non solo ottimizza l’uso delle risorse, ma riduce anche il rischio di ritardi e carenze nella catena di approvvigionamento, promuovendo così un ambiente di produzione più agile.

Vuoi un riassunto? Scarica il micro-book.